在工业自动化的浪潮中,PLC 控制机械臂早已成为工厂智能化的核心技能。今天,我们用8 个超详细步骤,带你从硬件选型到编程调试,零基础也能快速掌握 PLC 控制机械臂的精髓!文末附实操案例 + 避坑指南,收藏这篇,小白也能变大神!

1: 准备阶段:这些硬件软件缺一不可

2:核心硬件清单(附选型理由)

|

设备 |

推荐型号 |

关键参数 |

适用场景 |

|

PLC 控制器 |

西门子 S7-1200 CPU 1214C |

40k steps/ms 处理速度,支持 PROFINET |

中小型机械臂(≤6 轴) |

|

机械臂本体 |

睿尔曼 RM65-B |

6 轴关节型,工作半径 800mm,重复精度 ±0.02mm |

装配、搬运、分拣 |

|

伺服系统 |

台达 B2 系列伺服电机 + 驱动器 |

额定扭矩 6N・m,23bit 编码器 |

高精度位置 / 速度控制 |

|

传感器 |

欧姆龙 EE-SX670 限位开关 |

NPN 输出,检测距离 5mm,响应时间 1ms |

原点回归、极限位置检测 |

|

视觉系统(可选) |

基恩士 KV-C3200 |

坐标转换精度 ±0.02mm,支持多目标识别 |

无序抓取、定位校正 |

图 1:PLC 与机械臂硬件连接示意图

(配图提议:展示西门子 PLC、伺服驱动器、机械臂本体的实物连接,标注 PROFINET 网线、编码器线缆接口)

必备软件工具

- 编程软件:西门子博途 TIA Portal V18(支持梯形图 / SCL 语言,集成仿真功能)

- 调试工具:轻连 PLC(手机 APP,图形化编程,适合新手快速验证逻辑)

- 通信配置:PRONETA(PROFINET 网络扫描与诊断,自动分配 IP 地址)

8 步实操指南:从接线到运行全流程

1:硬件接线 ——3 个关键接口必须接对

- 动力线:伺服电机 UVW 三相线对应驱动器端子,接地电阻<4Ω

- 信号线:PLC 的 PROFINET 接口(X1)通过 Cat6 网线连接机械臂控制柜

- 传感器:限位开关棕色接 24V+,蓝色接 0V,黑色接 PLC 输入点(如 I0.0 为急停,I0.1 为原点开关)

避坑点:急停按钮必须接双回路硬线(PLC 输入 + 安全继电器),符合 ISO 13849-1 PLd 安全等级!

2:软件组态 ——10 分钟完成设备配置

- 打开博途 V18,新建项目并添加 PLC(型号 1214C DC/DC/DC)

- 在 “设备与网络” 中添加机械臂 GSDML 文件(从官网下载对应型号)

- 配置 PROFINET 网络:PLC IP 设为 192.168.1.10,机械臂 IP 设为 192.168.1.18(同一网段)

图 2:博途 V18 硬件组态界面

(配图提议:展示 TIA Portal 中 PLC 与机械臂的网络拓扑图,标注 IP 地址和设备名称)

3:I/O 地址分配 —— 用表格理清信号

|

信号类型 |

PLC 地址 |

设备 |

功能描述 |

|

输入信号(I) |

I0.0 |

急停按钮 |

常闭触点,触发时切断所有输出 |

|

I0.1 |

原点开关 |

机械臂回归原点触发 |

|

|

I0.2~I0.5 |

轴限位开关(X/Y/Z 轴) |

正 / 负极限位置保护 |

|

|

输出信号(Q) |

Q0.0~Q0.5 |

伺服使能信号 |

控制各轴电机启停 |

|

Q1.0 |

气动夹爪电磁阀 |

1 = 夹紧,0 = 松开 |

核心程序编写 —— 梯形图 + SCL 混合编程

关键逻辑 1:原点回归(梯形图示例)

|----[M8000]----|/[Y0]----(PLSY K500 K1000 Y0)----| // 脉冲输出:频率500Hz,脉冲数1000

|----[I0.1]-----|-(M0)---------------------------| // 原点开关触发M0

|----[M0]-------|-(Y1)---------------------------| // 停止脉冲输出 - 原理:通过 PLSY 指令发送脉冲,当原点开关(I0.1)触发时,M0 置位并切断脉冲,完成回归。

关键逻辑 2:点位运动(SCL 语言示例)

// 机械臂从A点(取料位)移动到B点(放料位)

FUNCTION_BLOCK "Move_AB"

VAR_INPUT

Pos_A: ARRAY[1..6] OF REAL := [0, -90, 90, 0, 0, 0]; // A点关节角度

Pos_B: ARRAY[1..6] OF REAL := [300, -60, 60, 0, 0, 0]; // B点关节角度

Velocity: REAL := 50.0; // 运动速度(%)

END_VAR

// 执行运动

AxisGroup.MoveAbsolute(Pos := Pos_A, Velocity := Velocity);

AxisGroup.WaitUntilDone(); // 等待A点到位

AxisGroup.MoveAbsolute(Pos := Pos_B, Velocity := Velocity); 5:通信配置 ——PROFINET 实时数据交互

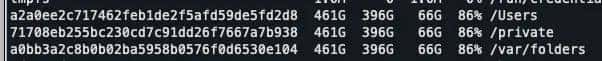

- 在 PLC 中创建数据块(DB1),定义机械臂控制指令: DB1.DBX0.0:启动信号(1 = 运行) DB1.DBD2.0:X 轴目标位置(REAL 型,单位 mm) DB1.DBD6.0:Y 轴目标位置(REAL 型,单位 mm)

- 在机械臂示教器中配置 PROFINET 从站,映射 PLC 数据块到机器人寄存器(如 $R [1]=X 轴位置)

图 3:PROFINET 数据映射界面

(配图提议:展示博途 V18 中 DB 块与机械臂寄存器的映射关系表)

6:单步调试 —— 按 “动作单元” 逐个验证

- 手动模式:通过触摸屏 / 示教器单独控制各轴运动,检查限位开关触发是否正常

- 自动模式单步:按 “取料→上升→移动→下降→放料” 顺序,每步触发后观察 PLC 状态字(如 DB1.DBX10.0=1 表明动作完成)

- 关键参数监控:用博途 “变量表” 实时查看伺服电流(正常<80% 额定电流)、位置偏差(<0.1mm)

7:完整流程测试 —— 模拟真实生产场景

以 “物料搬运” 为例,完整流程代码框架如下:

// 启动条件:原点到位(M0)+无急停(I0.0=1)

LD M0

AN I0.0

= M10 // 允许启动

// 取料流程

A M10

AN T1

TON T1, S5T#2S // 延时2秒(物料到位)

A T1

= Q1.0 // 夹爪夹紧

TON T2, S5T#1S // 保压1秒

// 后续动作:上升→移动→下降→松开...(省略,参考Step 4逻辑)

实测效果:6 轴联动时,从取料到放料全程耗时<5 秒,重复定位误差≤0.05mm!

8:安全与优化 ——3 个必做检查项

- 安全验证: 急停测试:按下急停按钮,所有轴应在 200ms 内停止(用示波器检测响应时间) 过载保护:设置伺服驱动器过载阈值 150%(持续时间 3 秒)

- 性能优化: 电子齿轮比:分子 1000 / 分母 1(1mm=1000 脉冲),消除机械间隙 加减速曲线:采用 S 型曲线(加速度 10m/s²),避免冲击

- 日志记录:用博途 “Trace” 功能记录关键轴位置曲线,便于故障回溯

新手必看:3 大高频问题解决方案

|

问题 |

缘由分析 |

解决方法 |

|

通信超时(PROFINET 红灯) |

IP 地址冲突或 GSDML 文件版本过低 |

用 PRONETA 扫描网络,更新机械臂 GSDML 至 V2.3 以上 |

|

机械臂抖动 |

伺服增益设置不当 |

驱动器 P2-10(位置环增益)从 3000→5000 |

|

轨迹偏差大 |

TCP(工具中心点)未标定 |

用激光跟踪仪校准,修正 D-H 参数表 |

结语:从入门到精通的 3 个提议

- 工具推荐:先用 “轻连 PLC” 手机 APP 练手(图形化编程,零代码),再过渡到博途

- 学习资源:西门子官网 “机械臂控制案例库”(含完整程序 + 手册)

- 实战项目:从 “物料搬运”(单周期)→“无序分拣”(视觉 + PLC)→“多机协同”(PROFINET 组网)逐步进阶

互动话题:你在 PLC 控制机械臂时遇到过哪些坑?评论区留言,点赞最高的送《西门子 S7-1200 编程手册》PDF!

(关注我,下期分享 “PLC 与视觉系统联动实战”,让机械臂 “看懂” 世界!)

#工业自动化 #PLC 编程 #机械臂控制 #零基础入门 #智能制造

![在苹果iPhone手机上编写ios越狱插件deb[超简单] - 鹿快](https://img.lukuai.com/blogimg/20251123/23f740f048644a198a64e73eeaa43e60.jpg)

- 最新

- 最热

只看作者