燃料无线测温系统对于防范燃料堆自燃、保障安全生产非常重要。下面这个表格汇总了它的核心组成部分及功能,帮你快速建立整体认知:

核心功能与特点

无线温度传感器 负责采集温度数据。通常采用接触式测温(如探头插入燃料堆内部),具有唯一的ID编号便于识别定位。部分传感器采用低功耗设计并依靠电池供电,可长期工作。

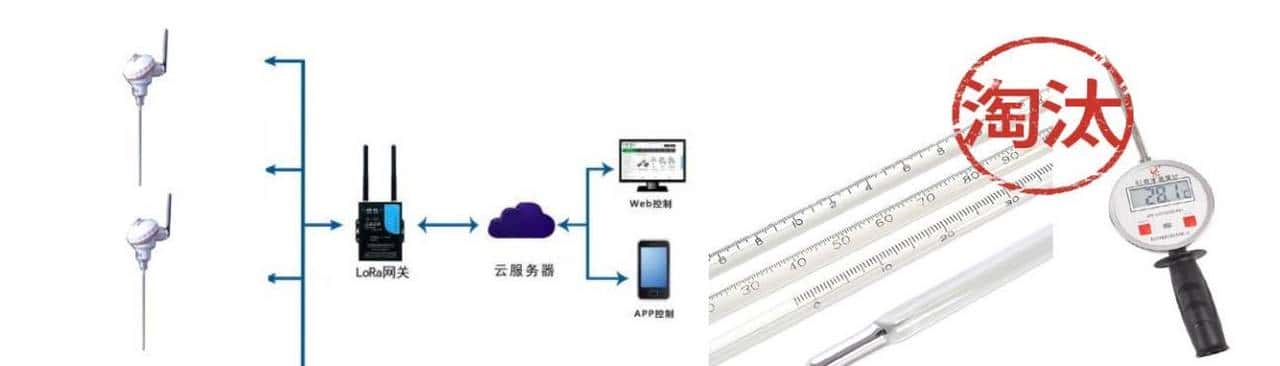

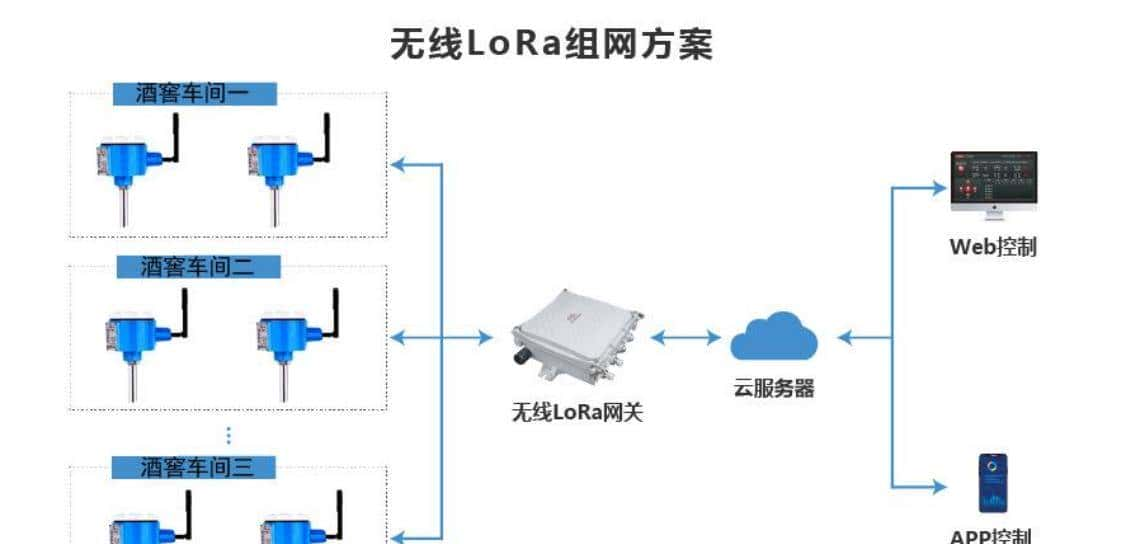

数据传输网络 负责传输温度数据。可采用 LoRa(远距离、点相对分散)、NB-IoT(依赖移动网络、点分散)、5G(高速率、低延迟) 及 RF射频 等方式。部分网络具备自组织能力,可自动寻找最佳传输路径。

监控中心/平台 负责数据显示、分析和预警。接收并实时显示各点温度数据及历史曲线,提供超温报警等功能,支持数据查询与分析,并可通过电脑或手机端访问。

适用的燃料场景与测温方式

燃料无线测温系统在以下场景中尤为重要,主要解决因氧化等因素导致温度升高而引发的自燃问题:

固体燃料堆场:如煤场(封闭煤场、煤棚、筒仓等)、生物质燃料堆垛。这些场所的燃料在储存过程中,因氧化作用会导致堆内温度升高,存在自燃风险。

工业过程管线与设备:例如炼油厂的沥青储罐、石化企业的轻石脑油和液化气系统管线。这些设备需要持续监控温度,以防因温度异常(如形成”冷点”导致储罐故障,或管线因温度过低带液冻堵)引发生产安全问题和设备损坏。

针对不同的燃料形态和监控需求,主要采用以下测温方式:

接触式测温(固体燃料堆):这是固体燃料堆测温的主要方式。

插入式测温探头:探头常采用针尖形且刚性强的结构(如不锈钢),以便插入燃料堆内部不易弯曲折断。探头长度可根据需要选择(例如1米到数米不等),以测量不同深度的温度。

测温电缆:内部布置多个感温传感器,可按需定制长度,适用于圆形煤堆仓等场景,能测量不同层深的温度。

非接触式与表面测温:

对于一些旋转窑炉、罐体、变压器等设备,可采用适用于其表面的无线测温传感器进行监控。

在特定工业环境(如炉内),也可采用红外测温方式,通过RF无线传输数据。

如何选择无线通信技术

选择哪种无线通信技术,主要取决于你的具体应用场景和需求:

特点与适用场景

LoRa 传输距离远(视距下可达数公里)、功耗低、穿透性强。适合监测点相对分散、部署范围广、对电池寿命要求高的场景,如大型煤场、生物质燃料堆场。

NB-IoT 依赖蜂窝移动网络覆盖。适合监测点分布非常分散、移动网络信号良好、数据量不大且实时性要求不高的场景。

5G 具备高带宽、低延时、大连接的特性。适用于对实时性要求高、数据量大的工业监控场景,例如石化企业的关键管线温度监控。

RF射频/其他 如nRF905模块或433MHz频段,可在特定场景下应用,满足系统成本控制或特定传输距离(如视距下数百米)的需求。

选型与应用注意事项

为了确保系统有效运行,在选型和应用中还需关注以下几点:

传感器性能与防护:

关注测温范围和精度,确保满足燃料监控要求(例如,一些无线测温设备测温范围可达-55℃~125℃,精度≤0.3℃)。

根据安装环境,选择适当的防护等级(例如IP等级),以确保传感器在粉尘、潮湿等恶劣环境中稳定工作。

系统安装与部署:

传感器安装位置应具有代表性,能真实反映燃料堆或设备关键点的温度状况。

在大型或结构复杂的场地,可能需部署中继器来增强信号,确保无线网络全覆盖。

平台功能与管理:

监控软件应能实现实时数据展示(支持地图或列表形式)、历史数据查询与分析(生成温度变化曲线)、异常报警(支持阈值设置及声音、图文等多种报警方式)等功能。

系统应具备良好的扩展性和开放性,便于未来增加监测点或与企业现有管理系统(如DCS分散控制系统)集成。

实际应用案例

燃料无线测温系统已在多个领域成功应用:

火电企业煤场:在封闭煤场、煤棚及筒仓安装LoRa无线煤堆测温仪,可对煤堆进行24小时监测,并通过LoRa无线通讯将数据发送至环境安全监控系统,实现远程管理,预防煤堆自燃。

石化企业:

某炼厂在沥青储罐安装无线温度变送器,将数据传至分散控制系统(DCS),有效预防了因”冷点”导致的储罐故障,避免了高昂的维修费用。

锦州石化在轻石脑油和液化气管线重点部位加装无线温度变送器,通过5G网络实时传输数据,实现了对管线温度的在线监控,节省了线路敷设费用。

生物质电厂料场:利用无线通讯技术构建远程测控系统,监测燃料堆内部温度,该系统具有传输速度快、可靠性高、覆盖范围广、组建成本低等优势。

暂无评论内容